viernes, 30 de mayo de 2008

IMPACTO AMBIENTAL Y ECONOMICO DEL PROCESO

IMPACTO AMBIENTAL

El vidrio es un material reutilizable y 100% reciclable. Si para fabricar un envase de vidrio se utiliza vidrio reciclado en un 90%, se puede ahorrar hasta un 75% de la energía que se necesitaria si se utilizara vidrio virgen. El reciclaje de los residuos generados en la propia planta durante la fabricación se realiza desde hace muchos años; en cambio, la recogida y el reprocesamiento del vidrio de postconsumo es mucho más reciente.

El lavado y rellenado de botellas produce un cierto impacto ambiental, ya que para limpiar y esterilizar las botellas, se utilizan lejías y tensoactivos que van a parar a las aguas residuales. A pesar de todo, en países como Alemania, Francia o Dinamarca, los modernos sistemas de lavado en circuito cerrado que se han instalado reducen mucho el consumo de agua.

En el momento de evaluar el impacto ambiental de los envases durante todo su ciclo de vida, el vidrio reutilizable es el envase que tiene más ventajas respecto al resto de envases porque, entre otros motivos, es reutilizable y 100% reciclable, necesita pocas materias primas, genera pocos residuos y emisiones contaminantes a lo largo de todo su ciclo de vida, y tiene un consumo energético bajo, especialmente en sistemas de distribución locales o comarcales (que son los sitemas de distribución que han funcionado siempre hasta la aparición de las grandes cadenas multinacionales de distribución).

El vidrio es un material reutilizable y 100% reciclable. Si para fabricar un envase de vidrio se utiliza vidrio reciclado en un 90%, se puede ahorrar hasta un 75% de la energía que se necesitaria si se utilizara vidrio virgen. El reciclaje de los residuos generados en la propia planta durante la fabricación se realiza desde hace muchos años; en cambio, la recogida y el reprocesamiento del vidrio de postconsumo es mucho más reciente.

El lavado y rellenado de botellas produce un cierto impacto ambiental, ya que para limpiar y esterilizar las botellas, se utilizan lejías y tensoactivos que van a parar a las aguas residuales. A pesar de todo, en países como Alemania, Francia o Dinamarca, los modernos sistemas de lavado en circuito cerrado que se han instalado reducen mucho el consumo de agua.

En el momento de evaluar el impacto ambiental de los envases durante todo su ciclo de vida, el vidrio reutilizable es el envase que tiene más ventajas respecto al resto de envases porque, entre otros motivos, es reutilizable y 100% reciclable, necesita pocas materias primas, genera pocos residuos y emisiones contaminantes a lo largo de todo su ciclo de vida, y tiene un consumo energético bajo, especialmente en sistemas de distribución locales o comarcales (que son los sitemas de distribución que han funcionado siempre hasta la aparición de las grandes cadenas multinacionales de distribución).

La totalidad de las empresas del sector utilizan sistemas de captación secos, ya sea

filtros de manga o precipitadores electrostáticos. Algunas utilizaron en el pasado

equipos de control húmedo, no teniendo una buena experiencia con ellos, debido tanto

a la insuficiente eficiencia alcanzada, como a los problemas de tratamiento de los

residuos líquidos generados.

Se entenderá la prevención de la contaminación como la reducción o eliminación de

residuos en el punto de generación, así como proteger los recursos naturales a través

de la conservación o uso más eficiente de la energía, agua u otros materiales.

En base a esto, la prevención de la contaminación comprende actividades como

reducción de residuos (o de su peligrosidad) en el origen y reciclaje en el sitio de

generación (como parte del proceso productivo).

No se consideran actividades de prevención de la contaminación las

operaciones de reciclaje y/o recuperación realizadas por un tercer establecimiento, el

concentrar los componentes peligrosos para efectos de reducir su volumen o la

transferencia de componentes peligrosos de un medio a otro (por ejemplo, evaporación

de solventes).

CONTROL DE PROCESOS

La gran mayoría de los residuos que se generan en la manipulación de las materias

primas se producen en la áreas de recepción y reparto. Luego, mejoras en la limpieza y

mantención de estas áreas pueden minimizar la generación de residuos, pues al

mantener las áreas limpias, se permite que las pilas de material sobrante sean

recolectadas y añadidas a las materias primas.

Otras medidas a considerar son:

§ Pavimentación de las áreas de recepción, hace que las tarea de recolección y

limpieza llegue a ser mucho más eficiente y efectiva.

§ Una buena identificación y organización ayuda a que las pilas de material restante

estén identificadas y separadas, facilitando su reincorporación al proceso.

§ La peletización de las materias primas, sobre todo las que contienen metales

pesados, pude ser utilizada como un medio de disminuir las emisiones de material

particulado.

§ Encapsulamiento de cintas transportadoras de materias primas como medio de

disminuir las emisiones de material particulado.

En el proceso mismo, es posible:

§ La utilización del llamado “Sistema de Fusión Rápida”, el cual involucra el

precalentamiento del batch de materias primas previo a su fusión por medio de un

intercambiador de calor que aprovecha el calor remanente en los gases de escape del horno para calentar el bach a una temperatura de entre 205 y 260 ºC. Esta

operación reduce el tiempo del proceso y el consumo de energía, así como las

emisiones atmosféricas asociadas a él.

§ Mantener un riguroso control de la temperatura del horno reduciendo el consumo

de combustible y por lo tanto las emisiones asociadas a su combustión.

§ Evitar temperaturas excesivas en el horno disminuyendo tanto la formación de

material particulado como de NOx.

IMPACTO ECONOMICO

En todos los equipos se han considerado, condiciones de funcionamiento

convencionales.

Los costos de capitales y de operación pueden ser más altos debido a los

requerimientos de materiales no corrosivos, al mayor consumo de agua y al costo de

tratamiento y disposición del efluente húmedo. En la mayoría de los casos, las unidades

más pequeñas que controlen corrientes residuales de baja concentración no serán tan

eficientes en costo como lo será una unidad más grande que purifique una emisión con

un contenido alto de contaminantes.

Para los contaminantes que requieren un nivel de control inusualmente alto o para

aquéllos que requieren que las mangas de tela, o la unidad en sí, sean construidas de

materiales especiales tales como felpa de Teflón o acero inoxidable, los costos tienden

hacia la parte alta de los rangos presentados aquí.

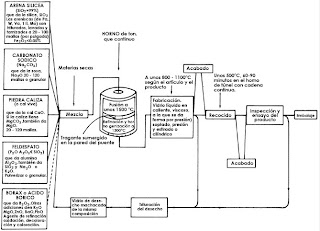

PROCESO INDUSTRIAL DEL VIDRIO E HISTORIA

El vidr io se forma con diferentes tipos de sales. El componente más importante es el dióxido de silicio en forma de arena. Para fabricar el vidrio común se añaden carbonato sódico y piedra caliza (carbonato de calcio). El tono verdoso del vidrio antiguo se debe a las impurezas de hierro de la arena. Los vidrios modernos incorporan otros ingredientes para mejorar el color y algunas de sus propiedades, por ejemplo, la resistencia al calor.

io se forma con diferentes tipos de sales. El componente más importante es el dióxido de silicio en forma de arena. Para fabricar el vidrio común se añaden carbonato sódico y piedra caliza (carbonato de calcio). El tono verdoso del vidrio antiguo se debe a las impurezas de hierro de la arena. Los vidrios modernos incorporan otros ingredientes para mejorar el color y algunas de sus propiedades, por ejemplo, la resistencia al calor.

io se forma con diferentes tipos de sales. El componente más importante es el dióxido de silicio en forma de arena. Para fabricar el vidrio común se añaden carbonato sódico y piedra caliza (carbonato de calcio). El tono verdoso del vidrio antiguo se debe a las impurezas de hierro de la arena. Los vidrios modernos incorporan otros ingredientes para mejorar el color y algunas de sus propiedades, por ejemplo, la resistencia al calor.

io se forma con diferentes tipos de sales. El componente más importante es el dióxido de silicio en forma de arena. Para fabricar el vidrio común se añaden carbonato sódico y piedra caliza (carbonato de calcio). El tono verdoso del vidrio antiguo se debe a las impurezas de hierro de la arena. Los vidrios modernos incorporan otros ingredientes para mejorar el color y algunas de sus propiedades, por ejemplo, la resistencia al calor. La industria del vidrio es una de las más antiguas creadas por el hombre. A pareció hace varios milenios en el Mediterráneo, casi en el mismo momento que otras dos grandes industrias que se hicieron posibles gracias al dominio de altas temperaturas: las de la cerámica y el metal. El vidrio más antiguo es in ojo de vidrio de color azuloso que imita a la turquesa y que data del reinado del faraón egipcio Amenofis I, hacia 1550 a. C. pero fue en Roma donde nació la industria vidriera hacia el año 20, con el descubrimiento del vidrio soplado. En el siglo II los romanos conocían el vidrio translucido y fabricaban objetos de vidrio, espejos de cristal sobre metal y lupas (ampollas de vidrio rellenas de agua).

pareció hace varios milenios en el Mediterráneo, casi en el mismo momento que otras dos grandes industrias que se hicieron posibles gracias al dominio de altas temperaturas: las de la cerámica y el metal. El vidrio más antiguo es in ojo de vidrio de color azuloso que imita a la turquesa y que data del reinado del faraón egipcio Amenofis I, hacia 1550 a. C. pero fue en Roma donde nació la industria vidriera hacia el año 20, con el descubrimiento del vidrio soplado. En el siglo II los romanos conocían el vidrio translucido y fabricaban objetos de vidrio, espejos de cristal sobre metal y lupas (ampollas de vidrio rellenas de agua).

pareció hace varios milenios en el Mediterráneo, casi en el mismo momento que otras dos grandes industrias que se hicieron posibles gracias al dominio de altas temperaturas: las de la cerámica y el metal. El vidrio más antiguo es in ojo de vidrio de color azuloso que imita a la turquesa y que data del reinado del faraón egipcio Amenofis I, hacia 1550 a. C. pero fue en Roma donde nació la industria vidriera hacia el año 20, con el descubrimiento del vidrio soplado. En el siglo II los romanos conocían el vidrio translucido y fabricaban objetos de vidrio, espejos de cristal sobre metal y lupas (ampollas de vidrio rellenas de agua).

pareció hace varios milenios en el Mediterráneo, casi en el mismo momento que otras dos grandes industrias que se hicieron posibles gracias al dominio de altas temperaturas: las de la cerámica y el metal. El vidrio más antiguo es in ojo de vidrio de color azuloso que imita a la turquesa y que data del reinado del faraón egipcio Amenofis I, hacia 1550 a. C. pero fue en Roma donde nació la industria vidriera hacia el año 20, con el descubrimiento del vidrio soplado. En el siglo II los romanos conocían el vidrio translucido y fabricaban objetos de vidrio, espejos de cristal sobre metal y lupas (ampollas de vidrio rellenas de agua). Existen una gran variedad de vidrios y una gran diversidad de procedimientos industriales o artesanales. Según los usos a los que están destinados, se pueden distinguir seis tipos de productos de la industria vidriera: el cristal de vidrio ordinario; el cristal para ventanas, puertas, mobiliario, espejería e industria del automóvil; los “vidrios huecos” para la botellería y la cubiletería; los “vidrios técnicos”, para la óptica, las ampollas, los tubos del televisor, etc.; la fibra de vidrio, utilizada como textil, o utilizada en la forma de paneles que sirven para el aislamiento térmico; y el vidrio trabajado a mano. Todos estos vidrios difieren sensiblemente por su composición, y sobre todo por las técnicas utilizadas para su fabricación.

El vidrio es el más universal de los envases, al no contar con contraindicación de uso alguna. Está presente en la práctica totalidad de los sectores y en algunos de ellos en exclusiva, aunque es la industria agroalimentaria a la que más estrechamente ligado se encuentra.

Dentro de esta industria, lidera de forma absoluta algunos segmentos como vino, cavas o cervezas, conviviendo con el resto de materiales en otros como refrescos, aguas, zumos o conservas.

Es un material de estructura amorfa, que se obtiene por enfriamiento rápido de una masa fundida lo cual impide su cristalización. De aquí surge otra definición que dice que el vidrio es un liquido sobreenfriado. Esto quiere decir, de altísima viscosidad a temperatura ambiente, por lo que parece un sólido. Cuando se encuentra a 1450ºC es un liquido de baja viscosidad. A esa temperatura su temperatura su viscosidad es parecida a la de la miel. A temperatura ambiente el vidrio se comporta estructuralmente como un liquido congelado, dicho de otra forma es un liquido que se enfría tan rápidamente que es imposible que se formen cristales. Cuando el vidrio se enfría lentamente se forman cristales de vidrio, fenómeno que se conoce como devitrificación. Los artículos hechos con vidrio devitrificado tienen poca resistencia física.

HISTORIA

Para fabricar objetos de vidrio el hombre primitivo fundía bloques macizos, los dejaba endurecer y luego los tallaba como piedra. Mas tarde descubrió que el vidrio se trabaja mas fácilmente en estado liquido, mientras aun esta caliente.

Los fenicios difundieron el vidrio por las costas del Atlántico y Mediterráneo, y en tiempos del imperio romano existían grandes centros de producción en Fenicia y Alejandría. Con las técnicas del vidrio soplado era posible fabricar piezas de gran valor artístico. Antes del siglo X aparecieron los vitrales de color, y hacia el siglo XIV se fabricaban en Venecia cristalerías y lentes de aumento. En las fábricas modernas el vidrio se produce en hornos continuos mecanizados, y se utilizan maquinas especiales de inyección de aire para fabricar objetos huecos.

Suscribirse a:

Comentarios (Atom)